|

||||||||

|

|||||||||

| Главная О предприятии Профсоюз Закупки Подразделения Фотогалерея Услуги и цены Статьи Контакты |

|

- Отчет за 1 кв. 2019 г. - Отчет - Внесение изменений в Гос. задание от 10.10.17 г. - Внесение изменений в Гос. задание от 17.05.17 г. - Внесение изменений в Гос. задание от 23.01.17 г. - Отчет доставлены к Вам в офис курьером. Стоимость доставки: 300 руб.

|

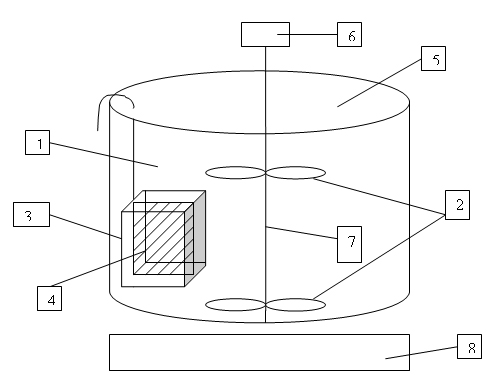

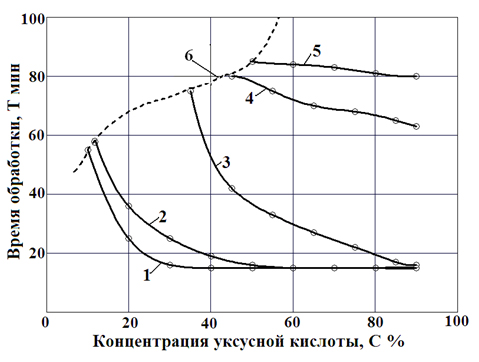

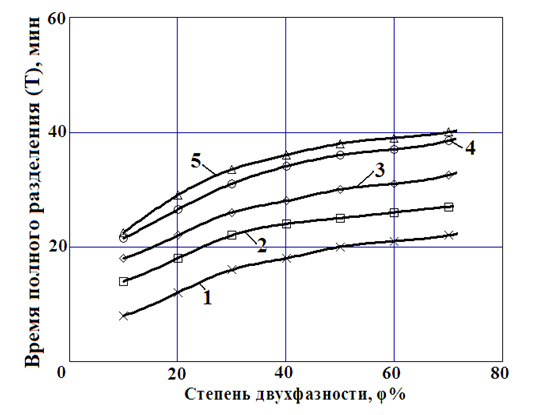

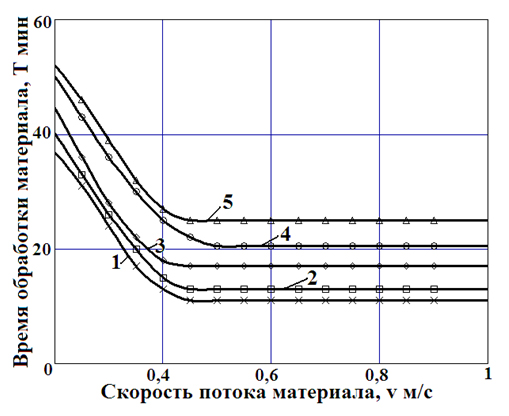

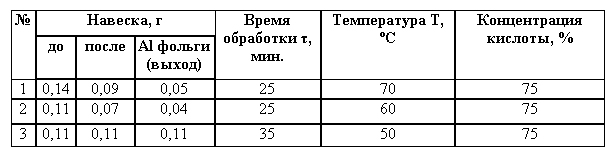

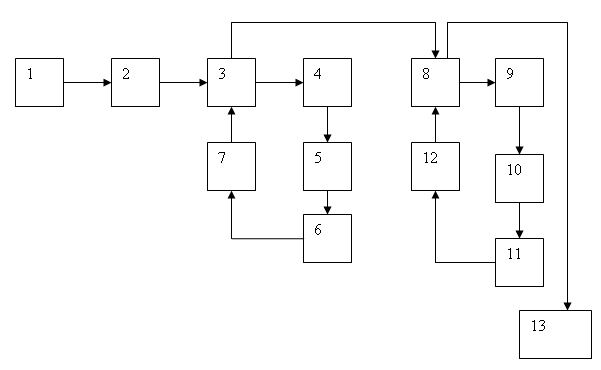

Рециклинг слоистых алюминированых материаловСлоистые алюминированные материалы нашли широкое применение при изготовлении одноразовой упаковки жидких пищевых продуктов типа «тетра пак», при изготовлении оберточных материалов для табачных, кондитерских и других изделий. В этом случае алюминий, в виде фольги, запрессовывается на полиэтиленовую или бумажную основу. Кроме того, такие материалы используются как теплоизоляционные при строительстве котельных, теплотрасс, горячих трубопроводов в жилищно-коммунальном хозяйстве, в химической и нефтегазовой промышленности (в этом случае алюминиевая фольга закрепляется на асбестовых полотнах, на поверхности из минеральных матов, на вакуумно-многослойной изоляции и т.п.). Рабочая температура таких теплоизоляционных материалов составляет от 1300С до 4500С. Слоистые алюминированные материалы нашли широкое применение при изготовлении одноразовой упаковки жидких пищевых продуктов типа «тетра пак», при изготовлении оберточных материалов для табачных, кондитерских и других изделий. В этом случае алюминий, в виде фольги, запрессовывается на полиэтиленовую или бумажную основу. Кроме того, такие материалы используются как теплоизоляционные при строительстве котельных, теплотрасс, горячих трубопроводов в жилищно-коммунальном хозяйстве, в химической и нефтегазовой промышленности (в этом случае алюминиевая фольга закрепляется на асбестовых полотнах, на поверхности из минеральных матов, на вакуумно-многослойной изоляции и т.п.). Рабочая температура таких теплоизоляционных материалов составляет от 1300С до 4500С.По окончании жизненного цикла слоистых алюминированых материалов, т.е после использования упаковки, или теплоизоляции при ремонте зданий и строительстве трубопроводов, образуется значительное количество отходов сложного состава. Рециклинг этих отходов возможен только в том случае, когда возможно разделение слоев, и прежде всего алюминия, как наиболее ценного вторичного сырья, от основы или подложки. В то же время, из-за пластичности и пористости подложек (полиэтилен, асбест, бумага и т.п.) при прессовании между слоями возникает адгезионная механическая связь по элементам микрорельефа контактирующих поверхностей. Полное отделение таких поверхностей от алюминия и других слоев с целью дальнейшего сырьевого рециклинга механическим путем, как правило, невозможно. Однако, из-за наличия примесей в отделенных слоях при рециклинге качество вторичных материалов и изделий из них резко снижаются. В данной работе была экспериментально доказана возможность разделения компонентов слоистых алюминированых материалов Химический процесс разделения алюминиевой фольги от других слоев многослойных алюминированых материалов базируется на синтезе солей ацетата алюминия Al(CH3СОO)3 в уксусной кислоте, которая представляет собой второй член ряда предельных одноосновных органических кислот. Известны нейтральная - А1(СН3СОО)3 и две основные соли ацетата алюминия: однозамещенная - АlOН (СН3СОО) 2 и двузамещенная – А1 (ОН) 2 •(СНзСОО) [1]. При этом нейтральная соль известна только в растворе; однозамещенная соль образует в воде гель, а двузамещенная соль нерастворима в воде. Как показали приведенные ниже наши эксперименты, разделение слоев происходит только в присутствии нейтральной соли, так как при образовании геля (однозамещенная соль) или возникновения между слоями твердой фазы (двузамещенная соль) процесс разделения не происходит. Технологический процесс формирования многослойных композиционных материалов, в составе которых имеется алюминиевая фольга и полимерная плёнка, проводят таким образом, чтобы поверхность фольги перед формованием была очищена от любых загрязнений путём травления, так как наличие загрязнений значительно снижает адгезионную прочность многослойных материалов. По этой причине при разработке данного технологического процесса для образования основного ацетата алюминия не требуется ни предварительная очистка поверхности, ни катализатор химической реакции, ни повышение температуры процесса до 180°С, как было показано в работе [2]. Как известно, образование ацетата алюминия проходит по реакции [1]: В лабораторных условиях процесс разделения был реализован на лабораторной установке, представленной на рис.1. Образцы отходов «Тетра Пак» после предварительной обработки (кусочки пленки с алюминиевой фольгой и остатками бумажной массы) влажностью 60%-90% обрабатывали в растворах уксусной кислоты различной концентрации. Как известно, процесс образования ацетата алюминия является экзотермическим и сопровождается выделением водорода [1], что потребовало и в наших экспериментах интенсивной вентиляции.  Рис.1. Лабораторная установка, 1- колба объёмом 1000 мл, 2- двухъярусная двухлопастная мешалка, 3- контейнер 50х10х100мм из нержавеющей сетки, 4 – крепёжная рамка из нержавеющей проволоки d=10мм; 5 – крышка колбы; 6 – привод мешалки; 7 – вал мешалки; 8 - электроплитка. Необходимый для разделения слоев температурно-временной режим реакции контролировали по помутнению раствора и образованию хлопьев геля. Результаты экспериментов представлены на рис. 2-4. Каждый эксперимент повторяли 5 раз и представленные на них данные представляют собой среднеквадратичные значения полученных значений в одной серии. Поэтому усредненная погрешность измерения, вычисленная по стандартным соотношениям, учитывающим класс точности приборов и средств управления аппаратами, составил не более 8%. Влияние температуры процесса и концентрации уксусной кислоты на эффективность процесса разделения слоёв алюминиевой фольги и полиэтиленовой плёнки представлено на рис. 2. Нами было установлено, что уменьшение концентрации уксусной кислоты в растворе уменьшает и степень разделения слоёв, так как соответствие с данными работы [2], это приводит к уменьшению концентрации нейтральной соли ацетата алюминия за счет образования двух других основных солей. Из представленного графика видно, что существуют температурно-временные границы исследуемого процесса, за пределами которых промышленная реализация его нерациональна.  Рис.2. Результаты лабораторных опытов по определению времени разделения слоёв полиэтиленовой пленки (δ= 30мкм) и алюминиевой фольги (δ=20мкм) материала «Тетра Пак», средний размер частиц d=10 mm, при температуре раствора t=50,60,70,80, 900C и скорости раствора U= 0,4 м/с, Co%- массовая доля (степень) отделения алюминиевой фольги и полиэтилена, объемная доля (степень двухфазности) частиц материала «Тетра Пак» в контейнере φ= 10%. 1-t = 90ºC, 2- t = 80ºC, 3-70ºC, 4-t = 60ºC, 5- t = 50 ºC, 6-граница зоны реакции. Зависимость времени полного разделения слоёв от степени двухфазности для частиц различного диаметра представлена на рис.3. Как и следовало ожидать, при фиксированной температуре процесса, с ростом степени двухфазности необходимое для разделения слоев время возрастает для всего набора размеров частиц.  Рис.3 Результаты опытов по определению времени (минуты) полного (100%-го) разделения слоёв полиэтиленовой пленки (δ= 30мкм) и алюминиевой фольги (δ=20мкм) материала «Тетра Пак» после удаления бумаги в 50% -м растворе ледяной уксусной кислоты при t=800C. Скорость раствора U= 0,4 м/с.1- d = 5мм, 2- d = 10мм, 3- d=30мм, 4-d = 50мм, 5-d=70 мм. Зависимость времени обработки материала до его полного разделения от линейной скорости потока в колбе представлена на рис 4. Как следует из результатов экспериментов, для всего диапазона размеров частиц исходного материала существует пороговое значение скорости, выше которого скорость потока в исследованном диапазоне не влияет на процесс разделения слоёв. Можно предположить, что основное влияние на процесс разделения слоев здесь оказывают процессы массообмена в пограничном слое на частицах материала. Естественно, что при разработке технологического процесса рециклинга слоистых алюминированных материалов пороговое значение скорости потока уксусной кислоты определяет выбор технологического оборудования.  Рис 4. Результаты опытов по определению времени (минуты) полного (100%-го) разделения слоёв полиэтиленовой пленки (δ= 30мкм) и алюминиевой фольги (δ=20мкм) материала «Тетра Пак» после удаления бумаги в 50% -м растворе ледяной уксусной кислоты при t=800C. Объемная доля материала φ в контейнере =10%. 1- d = 5мм, 2- d = 10мм, 3- d=30мм, 4-d = 50мм, 5-d=70 мм Кроме материала «Тетра Пак» обработке в растворе уксусной кислоты подвергли образцы упаковки, состоящей из алюминиевой фольги и сигаретной бумаги. Их помещали в раствор уксусной кислоты с концентрацией 75%. В результате экспериментов были получены данные табл. 2. Таблица 2. Результаты лабораторного исследования процесса разделения фольгированной сигаретной упаковки в уксусной кислоте:  При обработке этих образцов кислотой наблюдалось полное отделение от общей массы алюминиевой фольги. В процессе экспериментов с сигаретной упаковкой каждый раз происходила самопроизвольная седиментация фольги в донной части контейнера. По окончании экспериментов раствор из лабораторной установки был подвергнут анализу на предмет наличия ионов алюминия. Анализ проводили методом флуорометрии на на анализаторе жидкости «Флюорат-02». Измерения проводили следующим образом. Образовавшийся раствор был помещён в термостойкий стакан в количестве 10 см3, куда были добавлены 5 см3 концентрированной азотной кислоты, 0,5 см3 пероксида водорода и 5-6 капель хлористого натрия. Раствор был упарен досуха и вновь был обработан 5 см3 концентрированной азотной кислоты и 0,5 см3 пероксида водорода. После упаривания досуха сухой остаток обработали 0,2-0,5 см3 соляной кислоты, добавили 5-6 см3 бидистилированной воды, слегка нагрели до растворения солей. Полученный сухой остаток разбавили в масштабе 1 к 10 бидистилированной водой и перенесли в мерную колбу объёмом 25 см3. Затем в соответствие с [3], были последовательно добавлены 2,5 см3 аскорбиновой кислоты и 5 см3 люмогаллиона. По прошествии 30 мин измерения интенсивности флуоресценции в испытуемом растворе на приборе «Флюорат-02» показали что отработанный раствор представляет собой слабо опалесцирующую жидкость с концентрацией ионов алюминия от 1,6 до 1,58 мг/дм3. В соответствии с данными, приведёнными в работе [1] основной ацетат алюминия представляет собой прозрачную жидкость, однозамещённый ацетат алюминия представляет собой гель. На этом основании, можно предположить, что полученный отработанный раствор является смесью основного и однозамещённого ацетата алюминия. Основным параметром, характеризующим экономическую эффективность технологического процесса, является потеря массы алюминия из-за образования ацетата алюминия. В проведенных экспериментах, в зависимости от режима, потеря массы алюминия, определяемая взвешиванием навески до и после разделения слоев многослойного материала, промывки бидистилированной водой и сушки, составляла от 5% до 11,5%. Это свидетельствует о возможности достижения высокой рентабельности при создании промышленного производства. Как следует из результатов экспериментов, первоначальная идея разделения слоев алюминиевой фольги и полиэтиленовой пленки, а также алюминиевой фольги и бумаги, путем обработки уксусной кислотой, полностью подтвердилась, что дает основание для разработки схемы технологического процесса. Согласно разработанной технологической схеме (рис.5) предназначенный для переработки материал подвергается мокрому дроблению. Затем дробленая масса, представляющая собой влажный полидисперсный гетерогенный материал (например, кусочки полиэтиленовой пленки с алюминиевой фольгой и остатками бумажной массы, или кусочки асбестового полотна), загружается в приемный бункер (1). Из бункера материал поступает на шнековый транспортер (2). Сырье по транспортеру (2) передается во фрикционную мойку-реактор (3), куда подается раствор уксусной кислоты, в котором и осуществляется реагентная обработка материала. Интенсификация процесса разделения алюминиевой фольги от полиэтиленовой массы происходит за счет перемешивания материала и трения его между собой при перемещении шнеком.  Рис.5. Технологическая схема реагентного разделения упаковки Тетра Пак. Уксусная кислота подается в реактор в противотоке потоку обрабатываемого материала. Подача материала и кислоты происходит непрерывно. Отработанная кислота после реагентной обработки самотеком поступает на насосы (4), с помощью которых подается на турбоциклоны (5), где из нее удаляются остатки волокон и твердых фракций. Очищенная кислота попадает в следующую емкость (6), где для поддержания необходимого объёма реагента происходит подпитка кислотой и из которой насосами (7) подается очищенная уксусная кислота в мойку – реактор (3). Обработанный материал из мойки – реактора (3) поступает на промывку-нейтрализацию во фрикционную мойку – нейтрализатор (8), в которой происходит отделение алюминиевой фольги от полиэтиленовой пленки и частичное удаление с поверхности пленки остатков бумажных волокон (отмывка), а также нейтрализация оставшейся на материале кислоты, посредством добавления в промывную воду технической соды. На выходе из мойки материал представляет собой полиэтиленовую пленку и алюминиевую фольгу. Раствор, используемый в процессе мойки, самотеком поступает на насосы (9), с помощью которых подается в гидротурбоциклоны (10) для очистки. После чего попадает в бак (11), где происходит приготовление реагентного раствора, применяемого в процессе мойки-нейтрализации, и насосом (12) подается в мойку. После мойки материал попадает в сепаратор цветных металлов (16), где происходит отделение алюминиевой фольги от полиэтиленовой пленки. Таким образом, на выходе сепаратора получаем два вида сырья: алюминиевую фольгу и подложку - полиэтиленовую пленку, асбест и т.п. Получаемые в результате данного технологического процесса продукты – алюминиевая фольга, полиэтилен или асбест, являются ценным сырьем для последующей переработки. Результаты данной работы позволяют осуществить процесс рециклинга ранее не утилизируемых отходов и, тем самым, за счет уменьшения потока отходов на захоронение или на сжигание, улучшить экологическую обстановку в городах. |